动力电池无模组技术能成为主流吗?

宁德时代CTP电池包

动力电池系统如何降低成本?

增大电芯、结构件轻量化、提高自动化效率……

还有一个方法,取消电池模组。

在2019年德国法兰克福国际车展上,宁德时代推出了全新的CTP高集成动力电池开发平台(Cell To Pack),即电芯直接集成到电池包。

宁德时代并非国内第一个发布CTP技术的企业。早在7月9日,蜂巢能源就发布了该技术,此外国内还有比亚迪也在研发。

业内人士对CTP安全性、寿命、售后以及梯次利用提出了一些疑虑。不过,根据《电动汽车观察家》的了解,电池企业对上述问题也找出了应对措施。

下面我们就来详细了解下,CTP到底是怎样的技术?为什么会有那么多电池企业选择这一技术?未来这一技术能否成为新趋势?

1

模组有什么用?

既然说是取消模组直接集成到电池包,那么就要弄清楚模组的作用。

所谓模组,就是将部分相关零部件构成一个模块,也可以理解为一个零部件集合、总成的概念。例如传统车辆的前端散热器模块,电子行业也会有功能集成模块叫做模组。在电池包这一领域,将若干电芯、导电排、采样单元及一些必要的结构支撑部件集成在一起构成一个模块,也叫模组。

三元动力电池模组

早期部分动力电池包采用圆柱电芯,例如特斯拉采用7000多个电芯,如果直接组装到电池箱体内部,其装配复杂程度会大大增加,生产效率也会非常低,因此将部分电芯进行预先集成就变得十分重要。这也是电池模组产生的重要原因之一。

模组的另一个优势在于,模块化设计后便于售后维修,可以实现单个模块或模组的更换。

正如硬币的两面,模组的应用也不得不增加部分额外的零部件,并且模组数量越多,附加零部件就会越多。这些额外增加的零部件都会导致电池包的成本、重量上升。

与此类似的是特斯拉。最初特斯拉采用10多个模组,如今在Model 3上面仅用了4个大尺寸模组,大大减少了冗余部件。此外,大容量方形铝壳电芯的应用,电芯技术革新、生产一致性提高也为去模组提供了机遇。

2

CTP降本、提密度优势明显

取消模组到底能产生怎样的效果?

宁德时代的数据显示,CTP电池包体积利用率提高了15%-20%,电池包零部件数量减少40%,生产效率提升了50%,电池包能量密度提升了10%-15%,可达到200Wh/kg以上,大幅降低动力电池的制造成本。

宁德时代CTP介绍

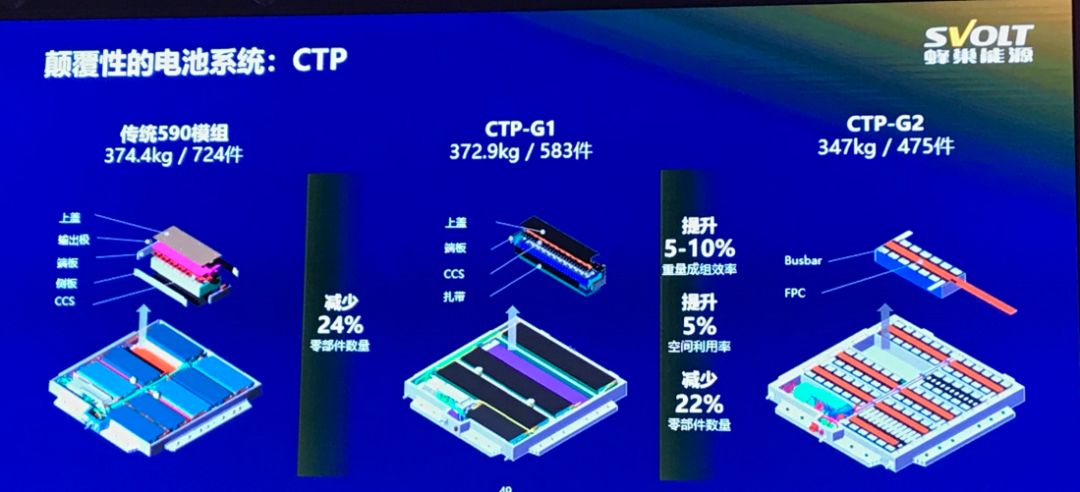

蜂巢的数据是,与传统590模组相比,CTP第一代减少24%的零部件,第二代成组效率提升5-10%,空间利用率提升5%,零部件数量再减少22%。

蜂巢能源CTP介绍

仅从两组宣传数据,很难看出两者技术的优劣,但两家CTP在减少零部件、提升能量密度方面,确实表现不错。

无模组的另一优势在于,产品生产流程的简化。蜂巢能源相关人向《电动汽车观察家》介绍说,传统技术是电芯通过一定框架结构构成模组,模组要进行下线检测,然后进行存储,转运。如果PACK与模组不在同一厂区,还需要额外的存储,进货检验,上线检验等流程。这些工序过程都需要投入人力、设备、场地等资源。

采用无模组方案可以有效缩短产线、减少过程浪费,电芯在线堆叠在线检测,直接放入电池箱体,大大减少流转过程,同时减少了传统模组的边框焊接工艺过程。这其中,单是焊接设备就需要数百万元。

图片新闻

最新活动更多

-

6月13日立即参评>> 【评选启动】维科杯·OFweek(第四届)2025汽车行业年度评选

-

即日-6.30免费下载>> 西门子数字化工业软件电池新国标合规方案

-

7.30-8.1火热报名中>> 全数会2025(第六届)机器人及智能工厂展

-

7.30-8.1预约参观>> 2025WAIE-光伏储能应用大会暨展览会

-

7月31日免费预约>> OFweek 2025具身机器人动力电池技术应用大会

-

免费参会立即报名>> 7月30日- 8月1日 2025全数会工业芯片与传感仪表展

-

10 又一锂电池大订单落地!

分享

分享

发表评论

请输入评论内容...

请输入评论/评论长度6~500个字

暂无评论

暂无评论