圆柱、方形、软包,电动车电池之间的差距比你想象得大

我们通常都喜欢将“电池、电驱、电控”统称为了新能源车的“三电“系统,通过三者之间的”鼎力配合”最终让一台电动车跑起来,变身成为一台能实现代步功能的纯电动汽车。从简单意义上见,所谓的“三电”无外乎就是电机、电池以及让两者“和平相处”的电控系统。

为了让大家更深入的了解到三者之间的特性以及之间的联系,首席出行官在接下来会以插画连载的形式对电动车“三电”系统进行深度剖析,帮助大家以最简单直白的方式了解新能源时代中,电动车的最本质原理。

这第一堂课将带大家率先了解一下,电动汽车的核心硬件之一——电池。

关于电池的“秘密”都有哪些?

现阶段已知的电动车电池有两种,根据正极材料的不同分为三元锂电池和磷酸铁锂电池。前者是目前最主流的电池种类,而磷酸铁锂电池则就是曾经让比亚迪名扬天下的“铁电池”。只不过磷酸铁锂电池的活性较差,导致其能量密度低,无法提供更长的续航能力,所以逐渐淡出了人们视线。

而目前主流的三元锂电池,其优势便是电池活性高,能量密度也更高,所以新能源车型基本上都以三元锂电池作为储能机构。三元锂电池同样也分为两类,一种是绝大多数车企都采用的MCM(镍钴锰)三元锂电池,另一种则是特斯拉采用的NCA(镍钴铝)三元锂电池。

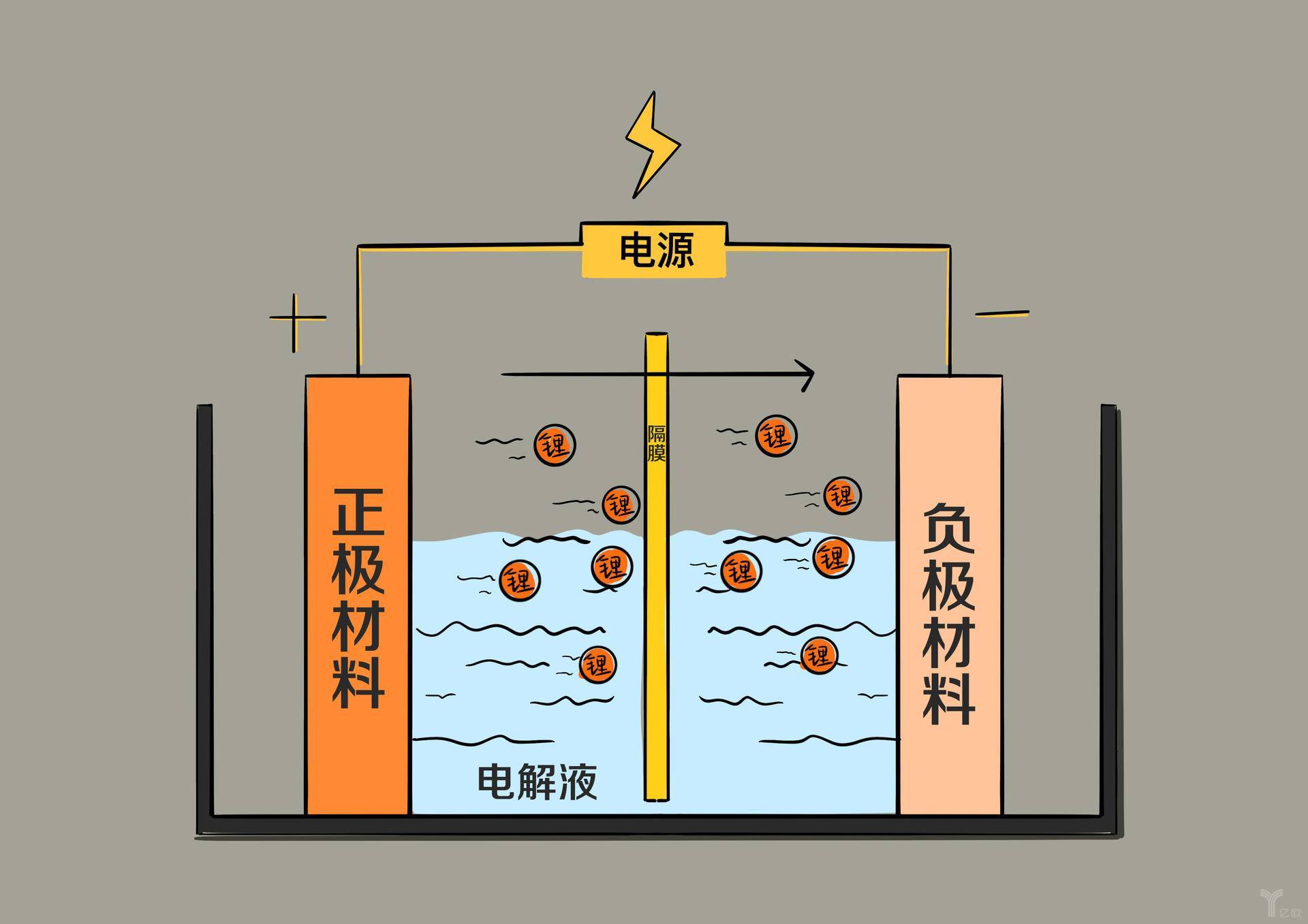

( 电池充电状态原理图 )

无论是那种锂电池,其本质上的结构都是大同小异的。均由正极、负极、隔膜和电解液组成。锂电池充电就是由正极生成带电锂离子(等量),并从正极脱离出,“游过”电解液和隔膜到达负极,嵌入负极材料中。而放电过程则正相反,锂离子从负极脱出“游向”正极。简单来说,锂电池的充放电过程就是锂离子在正负极之间来回“游动”实现的。

( 电池充放电原理示意图 )

推动锂离子来回“游动”的就是电流。所以我们可以简单的将快充理解为锂离子身后有一个大功率推进器,快速且强行推动锂离子从正极“游到”负极,而慢充就是一个小功率推进器,带着锂离子慢悠悠的从正极“游向”负极。

( 锂枝晶生长过程 )

那为什么快充会对电池造成一定影响呢?很简单,很多有大功率推进器的锂离子从正极“疯狂游向”负极,而到了负极还没上岸(嵌入负极),后面的又一个锂离子便也冲了过来,两个锂离子撞到一起“撞死”失去活性。如此一来,电池便损失了一个锂离子。长此以往下,“死去”的锂离子便会对堆积到一起,形成锂枝晶。很多电池爆燃情况的发生,大多都是锂枝晶过长刺破隔膜致使电池内部短路而导致的。

( 电池内阻增大 )

另外我们再延伸一下,为什么冬季低温的情况下,电动车的续航会大幅缩水呢?前面说到过,电池的放电过程就是锂离子从负极脱嵌,经过电解“液回”到正极。而低气温情况下,电解液会变得“粘稠”甚至与“结冰”。这意味着锂离子从负极“游回”正极的过程变得更困难,需要更大功率的推进器推动锂离子,这也就是电池的内阻增大。

所以,低温情况下电池自身便需要消耗更多电能,进而导致了驱动车辆的电能减少。这便是冬季电动车续航能力大幅缩水的原因。

电芯的三种“姿态”

在了解电芯之前,我们要先知道,目前常说的“电池包”和“动力电池组”并未单一电池体,而是由若干个电芯(单体电池),导电排、采样单元及一些必要的结构支撑部件集成在一起构成一个模块后,才能被称之为“电池包”或“动力电池组”。而电芯(单体电池)本身形式也各有不同,主要分为三种:方形硬壳电池,圆柱电池以及软包电池。

绝大部分新能源车企都爱用的:方形硬壳电池

方形硬壳电池可以说是目前应用范围最广的电池形式,现阶段除特斯拉之外,有超过90%的新能源车型均采用这一电池形式。以宁德时代为代表的国内主流电池供应商也均以方形硬壳电池为主要研发产品。这也是方形硬壳电池的优势之一:供应商足够多。对于车企来说,这也意味着可以有效降低电池的采购成本。

( 方形硬壳电池PACK成组 )

此外,方形硬壳电池本身拥有更高的空间利用率,所以电池单体体积及容量也明显优于其他电池形式,电池能量密度也可以做得更高。以宁德时代NCM811电池为例,目前已经可以做到PACK后,电池包整体能量密度超过了180Wh/kg。同时。更大的单体体积及容量意味着PACK成组后数量的降低,这也意味着对BMS电池管理系统要求的降低。

但方形硬壳电池的劣势在于,PACK成组前,电池本身便需要单独的外层硬质保护壳,这意味着电池包整体重量的大幅增加。同时,更高的空间利用率也意味着对冷却系统布置要求的提高,这也将进一步提升电池包的设计成本。

( 方形硬壳电池 )

即便目前电池壳体均开始采用质量更轻的铝制材料和更巧妙的冷却设计,但本质上依旧有这两部分硬件的存在。所以,电池包如何控制整体重量也就成为了目前的主要问题。

为了解决这一问题,宁德时代推出了自家最新的CTP高集成动力电池开发平台,取消了电池PACK成组的环节,将电芯直接集成到电池包。相较传统电池包,CTP电池包体积利用率提高了15%-20%,电池包零部件数量减少40%,电池包能量密度从180Wh/kg提升到200Wh/kg以上,这成为了方形硬壳电池现阶段的最佳解决方案。

特斯拉的“挚爱”:圆柱电池

圆柱电池一直都是特斯拉的唯一选择,但特斯拉选择圆柱电池从某种意义上讲也是一种无奈之举。其实圆柱电池的应用非常广泛,早在1992年18650圆柱电池便已经被大范围的应用在电子产品上。18650代表的是电池的型号,“18”代表电池的直径,“65”则代表电池的高度,“0”则是代表圆柱电池。同理,现在特斯拉所使用的21700电池也就很好理解了。

( 特斯拉动力电池组 )

18650电池的技术成熟度非常高,同时也正是因为自身结构特点和标准化,圆柱电池生产的自动化水平会更高。同时,国外三星、松下等主要厂家也可以将良品率保持在98%以上,国内电池厂商也基本可以做到90%以上。所以,特斯拉在起步阶段选择18650也是基于上述种种原因之后的中和之选。

圆柱电池本身的优势则是单体能量密度相较于方形硬壳电池更高,目前特斯拉Model 3上所用的最新21700电池已经将单体能量密度提升到300Wh/kg,这也是其他电池形式段时间内无法达到的水平。

( 21700圆柱电池 )

同时圆柱电池循环性能优越、可快速充放电,充电效率高,而且输出功率更大。另外,因为电池技术更为成熟,所以电池一致性高,PACK成组后电池包整体稳定性也更佳。此外,因为电池单体能量小,在发生故障时也更易于控制。当然,这对BMS系统的要求也就更高。

但是,圆柱电池本身尺寸较小,仅略大于我们日常所用的5号电池,所以18650电池本身单体容量较小。为了满足电动车更高的用电量,也只能通过增加数量来弥补。比如特斯拉早先车型的电池组就是由7000多节18650电池组成,需要更强大的BMS系统对如此大数量的电芯进行管控,这也是目前只有特斯拉一家长期选用圆柱电池的原因之一。

其次,圆柱电池本身为圆柱体,相较于方形硬壳电池来说空间利用率明显不如前者。但好在可以在圆柱电池间的缝隙铺设冷却系统,这也算是因祸得福吧。

手机电池的“放大版”:软包电池

软包电池可以说是目前应用在电动车上最少的一种电池形式,但其实我们对它并不陌生,身边手机里的电池绝大部分均为软包电池。

软包电池跟其余两种电池形式最大的区别就在于,外壳采用的是铝塑膜材质。相较于其他两种来说,电池本身的重量更轻。在同等容量下,软包电池的重量要轻20%,容量要比方形硬壳电池高50%。所以,软包电池的理论能量密度要更高于方形电池和圆柱电池。

( 单体软包电池 )

此外,软包电池的另一大优势就是可供模块化定制的丰富性更高,在电池形状的想象空间更大,对放置空间及位置要求较低。这也促使了不少混动车型,选择了软包电池PACK成动力电池组。

但软包电池本身材质为软性的铝塑膜,电池本体自我保护性较差,所以软包电池在PACK成组后需要更坚硬的保护壳。此外,软包电池的布局多为叠片式,一片片软包电池竖直叠放在一起,所以电池热管理系统的布置就需要在每两片电池之间加上一层冷却片。这样设计不仅仅增加了电池包整体的重量,也对设计布局也有更高的要求。

( 软包电池PACK成组 )

其次,目前软包电池制造工艺的成熟度较低,主要的技术均掌握在日韩电池企业手中。同时,软包电池可供定制也导致了电池生产标准及一致性的下降。加之纯电车型对电池形状的要求较低,定制化需求不大,所以软包电池并未能大范围的流通起来。

还有更重要的是,软包电池所需的铝塑膜外壳生产技术复杂,目前也基本完全依赖进口,所以更高的采购成本也导致了国内电动车厂基本没有选择软包电池的案例。当然,前途K50除外。

动力电池的未来还有很长一段路要走

三种电池形式虽各有优劣,但就目前新能源市场来说,电池技术仍无法很好的满足消费者对续航能力的需求。虽然现阶段纯电车型的续航里程已经开始向600km的“组别”发展,但三元锂电池的技术已经步出瓶颈期,同时充电速度以及充电桩的布局情况依旧存在着诸多不足。

所以,新能源车型,尤其电动车想要进一步发展不仅仅需要电池技术做出明显的突破,更需要对配套设施进行更全面的建设。

编辑:周到

版权声明

本文来源亿欧,经亿欧授权发布,版权归原作者所有。转载或内容合作请点击转载说明,违规转载法律必究。

作者:王新宇 来源:亿欧

图片新闻

最新活动更多

-

6月13日立即参评>> 【评选启动】维科杯·OFweek(第四届)2025汽车行业年度评选

-

即日-6.30免费下载>> 西门子数字化工业软件电池新国标合规方案

-

7.30-8.1火热报名中>> 全数会2025(第六届)机器人及智能工厂展

-

7.30-8.1预约参观>> 2025WAIE-光伏储能应用大会暨展览会

-

7月31日免费预约>> OFweek 2025具身机器人动力电池技术应用大会

-

免费参会立即报名>> 7月30日- 8月1日 2025全数会工业芯片与传感仪表展

分享

分享

发表评论

请输入评论内容...

请输入评论/评论长度6~500个字

暂无评论

暂无评论